企業管理咨詢中,關于5S現場管理之標準化管理咨詢,解答如下:

咨詢主題:5S現場管理之標準化管理

提升企業的標準化作業,促進企業的5S管理活動的開展,在企業中,

創新改善與標準化是企業提升5S管理水平的2大輪子。

改善創新是使企業5S管理水平不斷提升的驅動力,而標準化則是防止企業5S管理水平下滑的制動力。

沒有標準化,企業不可能維持在較高的5S管理水平。

一、5S管理標準化的四大目的

在工廠里,所謂“制造”就是以規定的成本、規定的工時、生產出品質均勻、符合規格的產品。

要達到上述目的,如果制造現場之作業如工序的前后次序隨意變更,或作業方法或作業條件隨人而異有所改變的話,一定無法生產出符合上述目的的產品。

因此,必須對作業流程、作業方法、作業條件加以規定并貫徹執行,使之標準化。

標準化有以下四大目的:技術儲備、提高效率、防止再發、教育訓練

標準化的作用主要是把企業內的成員所積累的技術、經驗,通過文件的方式來加以保存,而不會因為人員的流動,整個技術、經驗跟著流失。

達到個人知道多少,組織就知道多少,也就是將個人的經驗(財富)轉化為企業的財富;更因為有了標準化,每一項工作即使換了不同的人來操作,也不會因為不同的人,在效率與品質上出現太大的差異。

如果沒有標準化,老員工離職時,他將所有曾經發生過問題的對應方法、作業技巧等寶貴經驗裝在腦子里帶走后,新員工可能重復發生以前的問題,即便在交接時有了傳授,但憑記憶很難完全記住。

沒有標準化,不同的師傅將帶出不同的徒弟,其工作結果的一致性可想而知。

二、良好標準的制定要求

國內許多企業都有這樣或那樣的標準,但仔細分析你會發現許多標準存在操作性差、不明確等問題,例如,“要求冷卻水流量適中”。

什么是流量適中?不可操作。

“要求小心地插入”,什么是“小心”?不可理解。

其實,一個好的標準的制定是有要求的,要滿足以下六點:

1、目標指向:標準必須是面對目標的:即遵循標準總是能保持生產出相同品質的產品。

因此,與目標無關的詞語、內容請勿出現。

2、顯示原因和結果:比如“安全地上緊螺絲”。

這是一個結果,應該描述如何上緊螺絲。

又比如“焊接厚度應是3微米”這是一個結果,應該描述為:“焊接工用施3.0A電流20分鐘來獲得3.0微米的厚度”。

3、準確:要避免抽象:“上緊螺絲時要小心”。

什么是要小心?這樣模糊的詞語是不宜出現的。

4、數量化—具體:每個讀標準的人必須能以相同的方式解釋標準。

為了達到這一點,標準中應該多使用圖和數字。

例如,使用一個更量化的表達方式,“使用離心機A以100+/-50rpm轉動5~6分鐘的脫水材料”來代替“脫水材料”的表達。

5、現實:標準必須是現實的,即可操作的。

標準的可操作性非常重要。

可操作性差是國內許多企業的通病。

我們可以在許多企業車間的墻上看到操作規程、設備保養等標準,我們比較一下下面二個表,感受一下什么是可操作性。

三、5S管理標準化的過程

標準化是一個過程,我們不能指望本月發出紅頭文件,下個月各種符合要求的標準就完成了。

在進行標準化時一定要有耐心,有些人會認為我把經驗寫出來后就變得不重要,工作與薪水都不保險了,有這種想法十分正常,完全可以理解。

因此,營造良好的改善氛圍非常重要,比如看板管理、合理化提案制度、部門/公司改善發表大會、改善能手、標準化競賽等等,讓做得好的有成就感,做得不好的有壓力,逐步引導,最終完成有效的標準化過程。

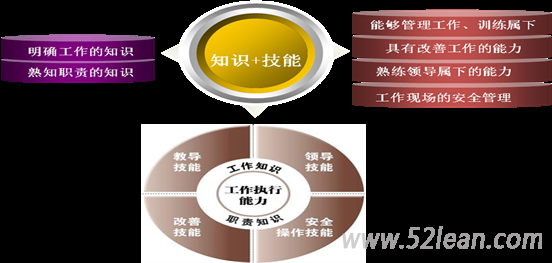

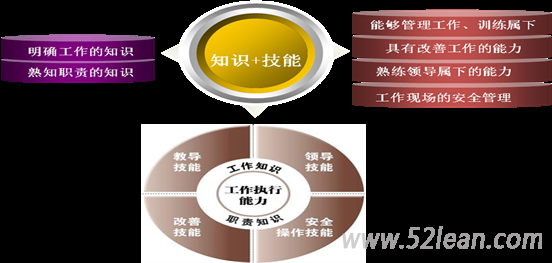

理則圖片展示:

上海理則企業管理咨詢有限公司可為您提供:

①5S管理|6S管理咨詢培訓、

②卓越班組長建設輔導培訓、

③精益生產管理培訓、

④企業TPM設備管理培訓、

⑤精益六西格瑪管理、

⑥生產車間現場管理制度建立、

⑦QC七大手法培訓、

⑧質量管理體系咨詢輔導。

…………

有關于5S現場管理之標準化管理、以及以上八條疑問,您也可以電詢:18012685412或者網頁右側的在線客服