企業管理咨詢中,關于用5S管理改變企業面貌咨詢,解答如下:

咨詢主題:用5S管理改變企業面貌

5S管理在企業實施,并且得到廣泛的推廣,我們也在努力的研究5S管理,使其為我們創造更多的效益,我們為什么要研究5S?我們是在探討怎么比別人跑得快的方法,5S可以提高我們的管理水平,可以使我們的成本大幅下降,可以提高企業的核心競爭力。

實施5S管理的目的是什么?

時代要求我們的企業。

在激烈的競爭中具備強大的競爭力,而企業的競爭力其實來自于兩個方面:第一是品質,第二是成本。

日本的企業管理有一個極其重要的特點。

就是使用最低成本指導產品生產,他們會把好的產品制造得非常便宜。

我覺得目前中國管理水平的落后,比技術水平、產品水平落后的程度要大得多。

因此我們要先從管理上來解決問題。

很多企業做5S之所以失敗,最主要的原因就是大家不明白為什么要開展5S推行活動。

其實推動5S沒有別的,就是兩個目的:第一提高產品質量;第二降低成本。

日本的企業在20世紀50年代以后能夠迅速崛起有兩大法寶:第一個法寶就是品質圈活動(QCC)。

讓全員參與來解決工商管理當中的問題,最終達到管理水平越來越高;第二個法寶就是5S。

5S代表整理、整頓、清潔、清掃和素養。

前面4個s是手段。

最后一個S是目的。

養成員工認真規范的工作習慣。

我們通過做5S,可以達到這樣的目標:

*工廠整齊有序。

使人的精神面貌煥然一新;

*實現員工的自主管理。

大家知道人是管理方面最主要的因素。

通過5S的實施。

將使人的素質得到迅速提升。

使人能夠進行有效的自我管理。

談到自主管理,我們來輕松一下。

聽一個老人、兒子和葡萄的故事。

一個老人快死了。

死之前立了一個遺囑。

他說:”我的葡萄園下面埋有寶藏,三個兒子中,哪一個兒子先掘到寶藏。

寶藏的所有權就歸誰。

”每個兒子都怕別的人掘寶藏,就每天都早早地去葡萄園。

結果沒有一個人挖到寶藏。

但是因為他們每天刨地,結果葡萄園碩果累累。

他們終于明白了真正的寶藏是葡萄!如果老人臨死前讓他們天天除草、挖地。

他們肯定會說太累了,他們不會干這個事情。

這就是管理的創意。

一定要想辦法用創意來代替制度,創造一個讓大家自覺維持你的管理的氛圍。

這就是所謂的自主管理。

*將設備維護在巔峰的狀態。

就是通常所說的TPM。

要把設備保持在良好的狀態。

但是設備怎么保持在良好的狀態呢7我告訴大家一個方法:TPM把設備的維護分為四個內容:日常維護、計劃維護、突發維護、維護預防。

后面三個內容我們全明白,工廠全都做,到一定的日期我們的設備就得大修。

尤其是機床。

說明書有規定,這些機器壞了,就有人去修。

而做得最差的就是日常維護,但是它的效果是最大的。

全面生產線的維護大家要參與。

日常維護是由使用設備的人完成的,第一清掃,第二潤滑。

如果大家能做好日常維護。

我保證設備故障率下降5%。

而且也能保證生產安全。

*提高產品質量。

混沌的現場極易發生把幾種東西混在一起。

而做好5S。

這種現象就不會發生。

產品質量就會提高。

*現場改善。

大家會養成良好的改善習慣。

5S的方法,將使我們的現場管理得到有效的提高。

大家都知道我們去一家企業,前15分鐘的印象對我們是最重要的。

我在南京時,到過一個制造玻璃的工廠。

我第一次去工廠時。

那里非常臟亂。

后來推動5S項目以后。

一個韓國人去了那家工廠,韓國人繞著工廠參觀了一圈后,說了一句話:“你們工廠管理得非常好。

特別有秩序、特別干凈,只要質量達到要求,將簽訂10年的合同。

“當你的工廠特別有秩序、特別干凈。

顧客對你的信賴程度將提高:看到你的工廠工作步驟井井有條。

大家工作態度非常嚴謹。

員工士氣非常高漲。

所有的物品整齊有序。

他腦子里馬上就形成產品質量肯定是高的印象。

如果工廠里亂七八糟,汽車到外亂停。

遍地都是煙頭廢紙。

辦公室文件滿桌子都是。

我們是無法做出高質量的產品的。

沒有5S會怎樣?——“多”的代價

我們知道一個混亂的現場,有三大特點:多、亂、臟。

大家沒有統一的標準和好的習慣。

下面我們就來分析”多”。

“多”分成各種各樣的多。

頭一樣就是東西多,東西多的結果就是管理成本高。

還會掩蓋很多的問題。

東西多了。

管理成本就高。

沒有用的東西你也得管理。

大家都知道倉庫的管理比較難,我去過一家企業。

這家企業管理還不錯,老總讓我為他做現場診斷。

當時,我發現倉庫有一個架子。

上面有一大堆零件。

卡上面寫了幾萬、幾千、幾百個品種的名稱。

當時我就說:”我們現在就數。

如果你的東西和卡上的登記對上了。

我輸你10萬。

如果對不上你輸我10萬。

”他不敢賭,因為他的東西太多了,多了就沒法管理。

實施管理最重要的不是制定制度。

而是要減少問題,想辦法減少物品才是根源。

東西多了。

制造成本就上來了。

系統反應的速度就下降了。

所有的東西只有在動的過程當中、在流的過程當中才能產生價值。

一旦停下來就沒有價值了,它就只是制造成本。

我原先在豐田工廠工作。

在我的工廠里面連設備停5分鐘我都知道。

為什么反應這么靈敏7因為我是零庫存。

我做一個流一個。

不做就不流,人已經沒有犯錯誤的條件,管理最好的境界就是不給人提供犯錯誤的機會。

我剛開始做管理工作時。

天天救火。

但是救火救了兩年。

我的工作就沒有挑戰性了,天天沒有事,只是看看這兒還需要哪些改善,那兒還有哪些毛病。

因為這時候所有的員工都明白自己到底要做什么,整個系統的反應速度加快了。

我們的管理成本就下降了。

東西多了,庫存成本就會提高。

我曾經去過一家日資企業。

這家企業總資產是1。

8個億。

大家知道他的庫存占了多少嗎7占了8000萬。

很多工廠的倉庫面積比制造廠房的面積還要大。

大家要想辦法減少庫存。

否則你會在庫存上消耗掉很大一塊成本。

當時這家企業問我:怎么把庫存減少4000萬?我說:“你什么都不用動。

你就別買東西了。

把那4000萬用完了再買。

這就解決了。

”

我問他為什么會有這么多產品,他告訴我說深圳有一個客戶,每月要2000臺產品。

我很嚴厲地說:”你趕快停止繼續生產。

把你這些做完的產品都發出去。

然后再加班做。

如果做了賣不出去就要倒霉了,因為它不符合邏輯。

”這些做完的產品。

已占了4000萬的流動資金,再做下去就要貸款了。

那個要貨的企業。

購買能力一個月也就是200臺產品,他說要2000臺產品,一定是假的。

因為他根本沒有這個能力。

買東西的人和賣東西的人的思維是不一樣的,買的人永遠想讓賣的人多做點,我什么時候買什么時候都有。

這多安全;而賣的人永遠想你買多少我做多少。

其實訂單是靠不住的,用戶通常會下很大的訂單。

因為壓在倉庫里的是你的錢。

如果你按照他的訂單來做。

就會造成庫存,產品到處都是。

其實這根本不是用戶需要的,你應該判斷出來這是假象。

大量的庫存,將嚴重損害產品的品質。

當你把所有產品放在一塊時,想把不良的產品挑出來是不可能的。

我們可以用5S的方法會解決這個問題。

在生產過程中。

我會要求作業的人員對產品一定要一個一個做,做完以后就驗。

好了就流走,不好就停止生產。

一個一個地制造。

一個一個地檢查,一個一個地流動。

這個時候我的產品就會是零缺陷。

判定一個企業質量高低的方法有一個,就是看生產線的最后有沒有檢驗人員。

生產線最后有檢驗人員,這樣的生產線生產出的產品,質量一定是壞的。

沒有這樣設置的生產線產品質量一定是好的。

為什么?很簡單的道理。

因為檢驗人員的存在。

會導致制造人員的品質意識下降,他做的好與壞,不用仔細地驗。

反正最后檢驗人員都挑出來。

對檢驗人員產生依賴心理。

因為不良品質是制造人做出來的。

不是驗出來的。

因此從零缺陷的角度來看,自己做的東西自己一定要檢查。

好的就流走。

不好的時候把生產線停下來,把問題暴露出來。

另外,從心理學的角度看。

員工工作時,總是知道后面有一個人看著他。

告訴他這不對那不對。

他心里煩不煩?一定煩。

談到這幾,大家稍微討論一下,誰有不同的意見發表?

問:是不是不需要檢驗人員,制造人員自己檢查就對了?

答:一個崗位需要存在的唯一標準,就是它能不能提高產品附加價值。

檢驗不能帶來附加價值,此檢驗是沒用的。

任何一個產品不會由于檢驗的次數多就多賣錢,所以應該沒有檢驗員。

我們很多人馬上就會反對:如果沒有檢驗,投訴會更多。

為什么檢驗人員責任心那么強,一個一個地做?制造人員不會做?分析這個原因沒有?讓制造人員也具備檢驗人員的心理,制造人也會像檢驗人員一樣嚴格去檢驗,檢驗人員就不需要了。

一定要用創意來代替管理。

檢驗的人要是把缺陷產品流走,檢驗的人就要被罰款;而制造人員的不良產品做出來,制造人員也要罰款,但他盡量不讓你發現;他們倆的心理是不同的。

現在你想一想,為什么制造人員會把不好的東西藏起來?就是因為一旦讓人知道他就要被罰。

所以,對做缺陷產品的員工,一定不能罰款,但是你要流出去就要罰你款,制造人員就會仔細地研究、仔細挑。

人多了。

管理的費用也會增加。

幾乎所有的管理者都恨不得讓自己的人多,他覺得人多好干活。

其實人多是特別大的問題。

比如現場指導,本來不需要很多人,但偏偏就下來很多人。

這些多余的人可能就坐在那歇著。

還有的人就和干活的人聊天,最后干活的人也不愿意干了:為什么我干活你休息7為什么你休息也拿工資。

我干活也拿一樣的工資7這樣就破壞了企業的士氣,所以人多會制造很大的麻煩。

管理的內容多,也會造成很大的問題。

第一管理的成本太高。

管理難度加大。

管理的技能、水平也需要提高。

而且員工的抵觸情緒會增加,執行的難度很大。

管理本身也需要5S,沒有管理是管理最高的境界。

我還受了佛教的啟發。

一次去靈隱寺會一個高人。

他在大石頭上寫了一行字。

給了我一種震撼力:”人到無求便成佛”。

看過以后。

我突然悟出一個道理蕓蕓眾生都恨不得自己生活好一點。

見廟燒香。

見佛磕頭。

求菩薩保佑,其實無求也是求。

無求是求的最高境界。

管理的最高境界是不管理,每人自己管理自己。

這時候管理就是另外一種水平。

所以你就要用創意想辦法。

找到不用管理也能管理起來的方法。

管理的規則有很多。

但我們的管理目的。

應該是讓作業員干活越來越簡單。

越來越能提高質量。

越來越方便。

所有的管理者應該朝這個方面努力。

而不是用管理規則給他們添麻煩。

理論上講。

一個大企業應該比小企業賺錢更多,但是實際上不是這樣的。

很多小的企業運行非常好。

效益非常好。

而很多大企業卻面臨著破產、倒閉。

為什么會這樣?一個企業能不能賺到錢。

能不能發展,能不能做得非常好,其實和企業規模大小沒有任何關系。

規模不是問題,復雜才是真正的問題,它限制了企業的發展。

因為復雜是需要代價的。

復雜是需要管理成本的。

但是非常遺憾地告訴大家。

絕大多數的管理者喜歡復雜。

老板每天都可能會讓各部門報表格,而做這些表會花費很大的人力、物力、精力。

沒有“5S”會怎樣?------“亂”的代價

另外。

有些企業生產管理很沒有秩序。

所有人的工作隨心所欲,想怎么干就怎么干。

這樣的混亂將嚴重導致你的效率低下。

大家回去看看我們的員工作業。

就會發現員工的作業隨心所欲。

操作機器時,這一次可能是左手把零件放進去。

下一次可能就是右手這一次可能先加工這個尺寸,下一次可能先加工另外一個尺寸。

這些人認為這沒有什么區別。

其實這都是變異,變異操作肯定導致結果的變異。

個結果是很多變異疊加起來的,因此必須解決現場管理的混亂。

這是我在南京做的一個項目。

我當時去的時候。

制造現場是這樣的:一個生產玻璃的工廠。

廠房有一個燈墻,其實它是一個檢查設備。

生產的玻璃會從這里出來。

燈光照在這個地方很亮。

工人要發現產品的缺陷。

比如1平方米里面不能超過幾個氣泡。

我一看已經有那么多燈不亮了。

而且很亂,工作的人極其危險,再往后一步就會摔倒。

而且玻璃一塊一塊自動切割。

由人拿起來放在架子上。

這個工作是異常危險的工作。

如果玻璃破了。

就會全部倒過來插到工作人員的身上。

在這種環境下工作的人肯定是沒有士氣的。

把他放在一個隨時可能犧牲的環境。

他們還有心思工作嗎7這肯定不是高效率的。

沒有“5S”會怎樣?------“臟”的代價

再就是現場的臟。

生產現場的臟對產品品質會產生非常大的影響。

很多制造工廠對環境要求異常嚴格,比如說電子行業,對現場塵土的含量要求非常高。

還有做德芙Ij克力時。

凡是員工身上帶金屬的東西都得摘下來。

廠家不會讓任何東西掉到巧克力里面。

而且生產現場的臟也會影響人的士氣。

一個人在豬圈里面呆著,不可能有一個好的精神。

還是那個工廠,它是制造玻璃的,但奇怪的是。

車間窗戶的玻璃反而全是破的。

有的甚至根本沒有了玻璃。

冬天的時候一刮風,塵土就會進來。

非常可怕的是。

他們工廠不遠處有一家水泥工廠。

空氣當中全是灰塵。

這些混著水泥的灰塵一旦進入工廠。

就會進入還是液態的玻璃。

這些液體不斷地在生產線流動的過程中凝固。

灰塵就粘在這些玻璃上。

結果每天做出大量的不良產品。

不得不重新做。

卻沒有人想到把窗戶修好。

當時。

我給他們做第一次的培訓時,引起了他們工廠上上下下每一個人特別強烈的反響,他們積極地全身心地搞5S的實施。

結果全廠就變了個模樣。

現在這個工廠已變得特別整潔、漂亮了。

如何具體理解5S管理?

面對企業生產管理的多、亂、臟現象。

我們必須用5S的方法去解決。

一旦開始推動5S的實施。

就不能夠停下來,堅持下去最有效的辦法就是標準化,使員工有一個良好的習慣。

其實5S最終的目標就是為了培養一個人良好的工作習慣。

這時候我們的管理就會變得非常的簡單。

下面我們來展開說一下5S。

*整理(SEIRI)。

整理就是把有用的東西和沒有用的東西分開,然后把沒有用的東西扔了。

那么,什么是有用的?“有用”要有一個標準。

有一個限度這個東西它可能是半年以后才有用。

那個東西是一個星期以后才有用。

頻繁使用的要離你近。

不經常使用的。

干脆放在倉庫里。

電工就要把電工工具放在身上。

扔東西要有一個技巧,就是需要穩、準、狠的紅牌作戰。

要扔的,掛上紅牌。

*整頓(sEITO)。

整頓是把有用的東西放在應該放的地方,然后做好標識。

應該放的地方是說把東西放在使用最方便的地方。

比如要把現場需要使用的工具全部都準備好:有些工具是不斷要使的,就要放在身上:這個工具機器老需要使用。

就放在機器上使用;修理的時候要推車,工具就放在推車上。

要根據使用工具的頻度和狀態。

用不同的方法達到效率。

減少找工具的時間。

這是正確整頓的思路。

任何工具箱不能鎖起來。

必須放在那兒。

大家會問:不鎖丟了怎么辦?丟和鎖不鎖沒有關系。

為什么會丟7是因為有人要拿。

要解決的問題是怎么不讓人拿走。

而不是怎么鎖。

他想偷。

鎖也沒有用。

照樣可以拿走,哪一個小偷偷東西不是把鎖弄開后進去的?所以你要去解決怎么不讓他把東西拿走,用創意帶動理念,用思維代替鎖頭——讓這些員工把工作服上的口袋全拆去了就可以了,他就沒有地方放偷來的工具了。

另外,生產現場要有標識,標識有兩種:一種是標識線。

一種是標識牌。

標識的目的是把物品準確定位。

標識線的確定有幾個方法。

比如說桌子,有四條腿要定位。

很多企業是畫一個范圍。

我一定是在桌子腿上放一個方塊,出了這四方塊不行。

嚴格訂立起來。

一次。

有人到我們廠參觀,他們指著操場上一個個圓圈問:“謝經理。

那是干什么用的?…’那是站的地方,一人要站一個圈里。

做早操整齊。

”

標識牌一定要標明東西的名稱、品種、數量,定量。

定品、定位。

這樣誰都知道這里面放的是什么東西。

便于整頓。

*清掃(sEISO)。

清掃就是把工作場所打掃干凈,防止污染源。

整理是因為多。

整頓是因為亂。

而清掃是因為臟。

清掃有兩種方法:一種是杜絕法,不讓現場產生污染源一種是收集法。

比如:我的工廠里。

雖然每一個機器里面都有接油的油盤,但一旦油盤里有油。

我就將杜絕法和收集法一起用。

清掃必須要用心做。

不是簡單的掃地。

擦桌子,特別要注意角落里的臟東西。

看不見的臟東西。

問題就像冰山,機器的故障是由于在設計。

制造、運輸、安裝。

調試的時候。

就發生了好多小缺陷,這些小缺陷得不到及時調制,就不斷發展成了大缺陷。

大缺陷會導致設備停止使用。

要想設備不壞,最好的辦法就是不要讓小缺陷構成大缺陷。

通過清掃不斷把小問題解決好。

預防問題的成本大致只相當于事情發生以后再改正成本的1/10。

所以平時清掃時,一發現小問題。

就要及時解決。

大問題出不來,成本就下來了。

所以清掃是用心做的,不是用手做的。

*清潔(sEIKETSU)。

要保持前面3個s的成果,持續改進。

把前面3個s做好。

現場已經有很好的環境。

一定要全員參與把環境保持住。

有的工廠怎么保持?有專門的人給他掃地。

那就壞了,不是他自己掃他不會珍惜。

所以。

每一個人都要有責任區,每一個人參與5S的維護。

比如每天下班之前給他提供5分鐘的時間做5S。

幾點到幾點去清掃。

從哪清掃……把清潔程序標準化。

前面三個s是動作。

而清潔是一個結果。

其實大家知道,很多情況下維持比改善要難得多。

開始做5S這很容易,一聲號令。

萬馬奔騰。

大家該掃掃,該擦擦。

但是能維持多長時間?

*素養(sHITSUKE)。

素養是說要培養大家良好的習慣。

用完東西放在原來的地方。

下回就能找到。

我們天天這么教育孩子,但是在工廠里面不是這個狀態,用完就擱那兒了,沒有良好的習慣。

這種習慣的養成。

將使你的工廠變成另外一個狀態。

而通過不斷整理、整頓,清掃、清潔的程序化,大家就會養成良好的習慣。

人人按照規則來做事。

規則只要一制定,任何一個人都必須嚴格遵守,否則規則將失去意義。

當一個破壞規則的人出現以后,沒有給他處罰。

連續的破壞規則現象就會出現……

人的言談舉止也會表現他的素養。

我到豐田的時候,~到工廠。

老師教給我一天必須問300次”你好”,不夠就不準回去,而且還得大聲說。

得使勁練。

天天練。

一個月問夠了就及格了。

他培養了一個人的禮貌習慣。

日本人早上坐巴士。

所有人都不認識。

但是一上車就是“大家早上好”。

這就是習慣。

員工的言談舉止往往代表一個企業的形象。

如何有效推進5S的實施?

那么。

如何有效地推進5S的實施呢?

*要成立一個專門的組織機構。

這個機構里面必須有企業的高級主管,最好是總經理。

*要擬定推進的目標和計劃。

任何事情都要有目標,目標越清楚,越容易實現。

目標是我們在各個階段所檢查的依據。

要設定目標的具體值。

工作就比較容易開展。

*要宣傳教育,營造氛圍。

運用所有的宣傳形式。

如媒體、報紙、會議、征文、廣告牌等等,進行宣傳、培訓,提高大家對這個活動的認識,創造一個良好的氛圍吸引大家參與。

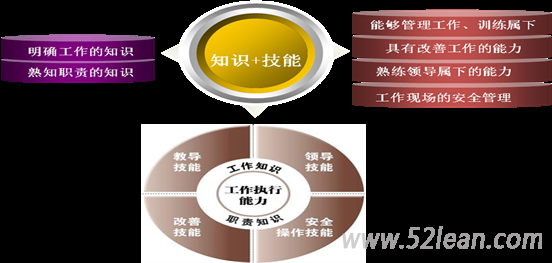

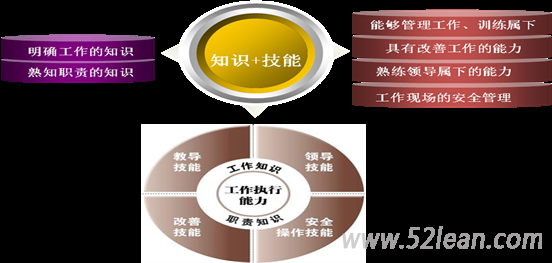

培訓主要是提高大家的能力和意識。

*要建立一個示范區。

你的推進能力是有限的。

不可能在整個公司都開展推進工作。

先在一個士氣高漲的區域做一個試點推動。

推動就會取得經驗,而且給大家展示一個好樣板。

然后再實施下一步,把這個活動制度化。

要在整個公司進行推廣。

讓大家來這個示范區參觀,知道我們要達到什么樣的目的。

達到什么狀態。

大家一看,確實做完以后非常好,別的區域就會跟著做。

為什么?因為做5S成功會帶來巨大的好處。

每個人工作環境都改變,每個人的工作都會比原來輕松。

效率都會提高。

所以大家就會積極參與。

*要建立有效的激勵機制,鼓勵大家參與。

因為做一件事得不到什么回報。

他就不做了。

一個是物質獎勵,一個是精神獎勵。

現在,我們一些企業最大的缺點,是過分強調物質獎勵的作用。

而實際上,精神獎勵比物質獎勵要有效得多。

比如:我們通常讓改善效果比較好的團隊,讓他們到前面來,跟我一起做匯報,我是組長。

我在這兒講。

我們組員站在那兒。

講完以后,總經理給他們發優勝紅旗、獎金,他們就倍受鼓舞,所有的人非常有成就感。

我們還把他們的成果發布在公司的刊物上面。

結論:

推進5S管理的效果是:

第一,我們的過程簡單化;

第二,我們的管理將變成可視化,管理一定要想辦法看見;

第三,我們的管理是高效的,簡單化、可視化、高效化。

是我們推進5S的收獲

理則圖片展示:

上海理則企業管理咨詢有限公司可為您提供:

①5S管理|6S管理咨詢培訓、

②卓越班組長建設輔導培訓、

③精益生產管理培訓、

④企業TPM設備管理培訓、

⑤精益六西格瑪管理、

⑥生產車間現場管理制度建立、

⑦QC七大手法培訓、

⑧質量管理體系咨詢輔導。

…………

有關于用5S管理改變企業面貌、以及以上八條疑問,您也可以電詢:18012685412或者網頁右側的在線客服